本社工場のご紹介

本社工場の概要

宮島醤油は明治15年(1882年)6月1日、佐賀県唐津市で創業しました。創業当時は唐津市水主町(かこまち)に醤油と味噌の工場がありましたが、明治42年(1909年)に、現在の本社工場の場所に新工場を建設し、大正時代から昭和初期にかけて会社機能を順次移行させました。約100年の歴史を持つ工場です。建設当時は新蔵(しんくら)と呼ばれていたそうです。

工場設備は何度も改築されていますが、昭和初期に建てられた建造物もいくつか残っています。会社の象徴ともなっている白壁倉庫、赤レンガの倉庫、大正ロマネスク様式の本社事務所などです。

現在の工場は船宮町、元石町、東町の3町にまたがる、31,668平方メートル(9,580坪)の敷地にあり、全長285メートルの中央通路の両側に各工場や倉庫などが配置されています。

敷地内を権現川(ごんげんがわ)が流れており、海岸倉庫と呼ばれる倉庫の裏手が松浦川の広い河口です。かつて、松浦川伝いに醤油や味噌の運搬船が行き交い、玄界灘へと出て行った様子がしのばれます。船宮町という名は、江戸時代、現在の工場敷地に唐津藩のお船奉行所と奉行屋敷があったことに由来するそうです。

現在、本社工場では醤油、味噌、めんつゆ、だし、食酢、ウスターソース、小袋調味料などが生産されています。敷地内には、工場以外に本社事務所、本社営業所とその倉庫、宮島商事本社、佐賀県醤油協業組合などがあります。

醤油工場

醤油工場は、佐賀県醤油協業組合唐津工場として、組合を構成する各社の共同管理の下で運営されています。ここでは醤油醸造のおもな工程である原料処理、麹(コウジ)づくり、発酵熟成、及び搾り出しが行われ、生揚(きあげ)と呼ばれる生(なま)の醤油がつくられます。

主原料である大豆と小麦は原料サイロに入荷され、貯蔵されます。塩は飽和食塩水の形で準備されます。

連続蒸煮缶と呼ばれる機械を用いて、約2気圧の加圧下で120℃の温度で大豆を蒸しあげます。

小麦は、スーパーロースターと呼ばれる機械で炒って、砕きます。

処理した大豆と小麦にコウジ菌を植え付け、3日間かけてコウジカビを育てます。これがコウジづくりで、円盤式自動製麹(せいきく)機という機械で行います。

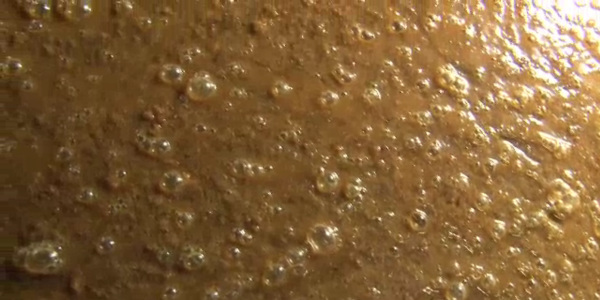

発酵熟成は諸味(もろみ)発酵タンクで行います。自然の気候に任せる古来の発酵法を天然醸造と呼びますが、宮島醤油は天然醸造ではなく、しっかり温度管理された発酵槽で、半年から1年かけて発酵熟成されます。

諸味から生揚を搾り出す工程を圧搾(あっさく)と呼びます。諸味を布で1枚1枚包み、それを3日間かけてゆっくり搾ります。

こうして作られた生揚は、県内外の各社へと運ばれて行くと共に、本社製成工場へはパイプ輸送され、製品化の工程へと進みます。

製成工場では、生揚を殺菌し、成分調整をして再び殺菌し、ボトル詰めを行います。

基本となるこいくち醤油、うすくち醤油、さいしこみ醤油だけでなく、味の工夫のために、昆布やしいたけ、かつお節などを使ってだしを採った、だし入り醤油やめんつゆなども生産しています。

ボトル詰めされた醤油は、最後にコンベアーとロボットによって製品倉庫に運ばれ、格納、出荷されます。

味噌工場

味噌の工場は本社工場の中央部にあります。

(1)穀物の前処理

味噌の原料となる穀物は、大豆、米、及び麦(大麦)です。これらはまず水洗いされ、次いで一種の調理が行われます。大豆は常圧下で水煮を行い、次いで加圧下で更に煮込みます。煮汁を除去することで着色成分が除かれるので、色の薄い味噌をつくる場合には特に念入りに前処理が行われます。米と麦は水に浸した後、常圧下で蒸して、蒸し米、蒸し麦をつくります。

(2)コウジづくり

コウジ菌というカビの一種を米に植え付けて、35~38 ℃、湿度95 %の状態に3日間置くと、米の表面はびっしりと胞子または菌糸で覆われます。これがコウジ(麹)の出来上がりです。米の代わりに麦を使ったものを麦コウジと呼び、米と麦を混ぜたものを使ったものを合わせコウジと言います。醤油の場合とは違って、味噌のコウジづくりには大豆を使いません。

これに対応して、タンパク分解力の強いアスペルギルスソーヤ(Aspergillus sojae)でなく、デンプン分解力の強いアスペルギルスオリゼ(Aspergillus oryzae)というコウジ菌を使います。

コウジをつくることを専門用語で「製麹(せいきく)」と言います。宮島醤油の味噌工場には4機の回転式円盤製麹機があります。直径4.5メートルと6.5メートルの二種の円盤があり、その上に、コウジ菌を植え付けた米、麦、あるいはその混合物を堆積します。円盤がゆっくり回転することによって、自動的に適度の攪拌が行われるようになっています。温度はあらかじめ設定されたプログラムによって制御されます。

(3)仕込み(原料の混合と発酵準備)

味噌の主原料は(i)煮大豆、(ii)コウジ(米コウジ、麦コウジ、あるいは合わせコウジ)、(iii)食塩です。それに加えて副原料として(iv)仕込み水があります。「仕込み水」と呼ばれる水は、水分調整の役割を果すと共に、目的に応じてアミノ酸などの調味料を加えることもできます。もちろん「無添加味噌」の場合は水以外には何も加えません。

原料を混合して発酵桶に投入する工程のことを、味噌職人たちは昔から「仕込み」と呼んでいます。現代の仕込みは「三点計量機」によって行われます。主原料三種がベルトコンベアーによって一箇所に集められ、各原料ごとに指定された量だけが投入されるよう、コンピューターによってコンベアーの動きが制御されます。仕込み水を注入する弁もコンピューター制御されます。

発酵桶は、ステンレススチール製のものと樹脂製のものを用います。ひとつの桶に3.5トンの仕込み味噌が入り、これが宮島味噌の製造単位となります。

(4)発酵

発酵のさせ方は味噌の種類によって違い、期間も1ヶ月程度のものから6ヶ月になるものまでいろいろです。このかん、温かい発酵室に置かれます。発酵期間が終わると、冷蔵室に移されて、次の工程まで待機します。発酵室と冷蔵室の合計で最大100個の味噌桶が格納されています。

ところで、コウジ菌の発する酵素によるデンプンの加水分解反応や酵母菌によるアルコール発酵は、酸素を必要としない化学反応(嫌気過程)なので、余分な空気を追い出すことが大切です。そのために、味噌桶の上面には、重さ500キログラムもする落し蓋(おとしぶた)を乗せます。この重みによって、味噌から空気だけでなく液汁が沁みだし、これが発酵桶の上面を覆うことで、嫌気条件がますます整います。

発酵期間のあいだ、定期的に発酵桶からサンプルが採取され、検査が行われます。こうして発酵の進み具合が監視され、それをもとに醗酵室の温度や発酵期間が微調整され、美味しい味噌をつくるためのきめ細かな管理が行われます。

(5)製品調整

発酵の終わった味噌桶は転倒機に移されます。桶をひっくり返して味噌を取り出し、製品調整と呼ばれる一連の工程に入ります。この工程は味噌の種類によってまちまちです。宮島味噌の多くは、「生味噌(なまみそ)」と呼ばれる加熱殺菌していない味噌です。なかでも「無添加生味噌」の場合は製品調整工程がなく、そのまま次の包装工程に入ります。この種の味噌では、ご家庭に届く製品においても酵母発酵が続いています。発酵によって二酸化炭素が発生するので、味噌の容器が膨らんだりします。冷蔵庫に入れておけば発酵の度合いはゆるやかになりますが、できるだけ早く食べるようにしてください。

通常の生味噌では、アルコールを添加して酵母発酵を停止させます。それ以外の味噌は加熱殺菌をします。ステンレススチールのパイプを通るあいだに高温殺菌、次いで冷却されます。これらの工程によって味噌の品質は安定します。

製品調整工程では、上記以外に、異種味噌の混合、調味などの加工が必要に応じて行われます。

(6)包装

製品調整の済んだ味噌は計量、充填、包装という工程を経て商品となります。この工程はほとんど自動化されており、カップ入り味噌などが次々に生産されます。

酢・ソース工場

酢・ソース工場はJAS認定工場です。米酢など醸造酢は、穀物を糖化し、それをアルコール発酵させた後に酢酸菌の力で

酢酸をつくります。醸造法は静置発酵法と呼ばれる伝統的な手法。約3カ月かけてじっくり醸造されるため、速醸酢にはな

いまろやかな酸味が醸し出されます。

業務用ウスターソースは、酢に加えて、玉ねぎ、リンゴ、セロリ、トマトなどが原料。豊富な香辛料を加え、じっくり熟成させてつくられます。

調味品工場

調味品工場では、きめ細やかな心配りで、小ロットに対応。お客様の要望に合わせ、小袋・小容量パウチから業務用の10キログラム容器まで様々な容量・形態のラーメンスープを製造しています。また、お弁当、お惣菜用に醤油、酢、ソースなどの小袋調味料もつくっています。2012年に調理済み食品(スープ)部門でSQFの認証を取得しました。